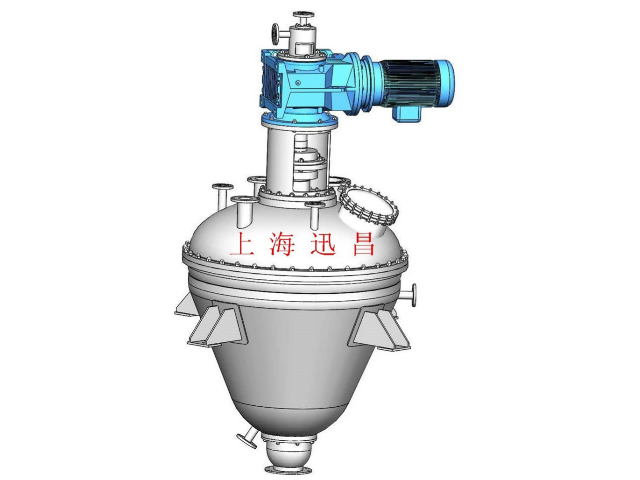

单锥式螺带搅拌干燥机作为化工、制药、食品等行业的重要设备,其独特的设计与工艺优势使其成为热敏性物料干燥选择的方案。该设备采用立式单锥形筒体结构,筒壁内置加热夹套,通过导热油、蒸汽或热水实现间接加热,同时顶部驱动的螺带搅拌器以5-36转/分钟的转速带动粉体物料沿锥壁螺旋上升,在重力作用下物料从中心回落,形成底部提升-顶部抛洒-中心回落的三维循环运动。这种强制对流与热传导的复合传热机制,使物料与加热面的接触面积达到传统双锥干燥机的3-5倍,在-0.095MPa真空度下,可将干燥温度控制在40℃以下,有效避免维生素等热敏性物质的有效成分破坏。例如,在原料药生产中,该设备的干燥效率较双锥回转干燥机提升4-6倍,且产品晶型完整率达98%以上。其全封闭结构与氮气保护系统进一步保障了生产安全性,内置的金属烧结网过滤器可拦截0.1-10μm粉尘,配合压缩空气反吹再生功能,确保真空管道24小时持续稳定运行,特别适用于高纯度医药中间体的无菌生产。机械搅拌式干燥机通过桨叶旋转实现物料翻动,适用于膏状物料的均匀干燥。上海大型连续真空干燥

电解液添加剂干燥机在锂离子电池生产过程中扮演着至关重要的角色。它主要用于去除电解液添加剂中的水分和其他挥发性杂质,以确保电解液的纯度和性能稳定。这一设备通常采用高效加热和真空技术,能够在短时间内将添加剂中的水分含量降至极低水平,从而避免水分对电池性能造成不良影响。在实际操作中,电解液添加剂首先被送入干燥机的加热腔室,通过精确控制的温度和时间参数,添加剂中的水分开始蒸发。随后,真空泵启动,将蒸发的水分和其他挥发性物质迅速抽出,进一步保证干燥效果。此外,电解液添加剂干燥机还配备了先进的控制系统,能够实时监测干燥过程中的各项参数,确保操作的安全性和稳定性。随着锂离子电池技术的不断发展,对电解液添加剂的纯度要求也越来越高,因此,电解液添加剂干燥机的性能和技术水平也将不断提升,以满足行业发展的需求。上海内转盘加热连续干燥沸腾床干燥机的排料锁气器需采用双翻板结构,防止热风短路造成能量浪费。

在实际工业应用中,连续干燥机的选型与工艺参数设定直接关系到生产效率与产品品质。以农产品深加工行业为例,针对玉米淀粉、木薯渣等高湿物料的干燥需求,设计时需重点考虑物料的热敏性特征。这类物料在高温环境下易发生焦化或有效成分降解,因此需采用低温慢速干燥工艺,通过延长物料在干燥区的停留时间并控制热风温度在60℃以下,既能保证脱水效率又可维持产品活性。而在无机盐类物料处理中,如氯化铵、硫酸钠的结晶干燥,则需应对物料的高粘附特性。

从设备结构来看,电解液干燥机通常由预处理单元、真空干燥舱、冷凝回收系统及自动控制系统四大模块构成。预处理单元通过微孔过滤与活性炭吸附,预先去除电解液中的机械杂质和有机溶剂挥发物,防止后续工艺中杂质堵塞分子筛孔隙。真空干燥舱采用双层夹套设计,内层为316L不锈钢材质,外层包裹聚氨酯保温层,配合循环油浴加热系统,可实现±0.5℃的精确控温。冷凝回收系统则通过二级冷凝器将蒸发出的水分与有机溶剂分离,其中水相经离子交换树脂处理后达标排放,有机相通过膜分离技术回收利用,使溶剂回收率达到98%以上。果汁加工厂,干燥机处理果汁残渣,制成饲料等副产品。

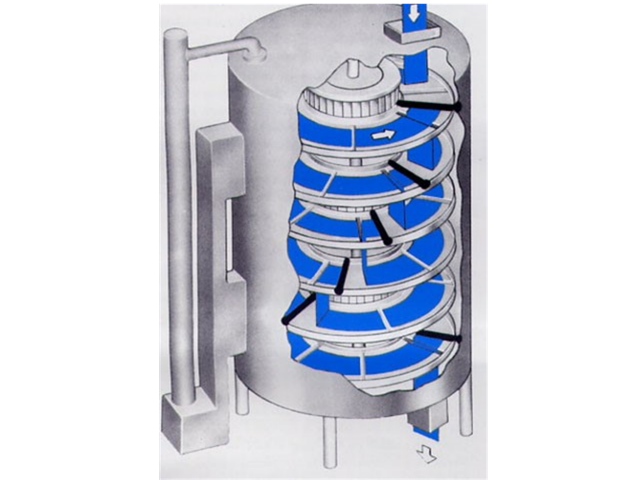

草铵膦干燥机的研发与应用深刻体现了化工装备行业对热敏性物料干燥工艺的突破性创新。非选择性触杀型除草剂,草铵膦在生产过程中对干燥环节的温度控制要求极为严苛——其热敏特性要求物料温度不得超过90℃,且原料中含10%-15%的甲醇等有机溶剂,传统热风干燥易导致产品结块、变色甚至分解。针对这一痛点,真空盘式干燥机通过多层空心圆盘传导加热与耙叶机械搅拌的复合设计,实现了低温环境下的高效传热。以PLG-3000X10型设备为例,其采用冲压式加热圆盘结构,上下板焊接形成的凸起不仅增强设备刚度,更通过介质扰动将热效率提升至85%以上。设备通过变频调速主轴(1-10r/min)与曲面耙叶的协同作用,使200目细粉在41.5㎡干燥面积内实现连续翻动,配合-0.06至-0.09MPa真空环境,使甲醇溶剂在60℃以下汽化回收,回收率达95%以上。这种设计既避免了高温导致的谷氨酰胺合成酶抑制剂活性丧失,又通过密闭系统解决了甲醇挥发引发的安全风险,相比传统耙式干燥机效率提升3倍,能耗降低40%。香料加工厂,干燥机烘干香料,保留独特香气和有效成分。上海大型连续真空干燥

皮革加工厂,干燥机烘干皮革,使其保持良好的质感和韧性。上海大型连续真空干燥

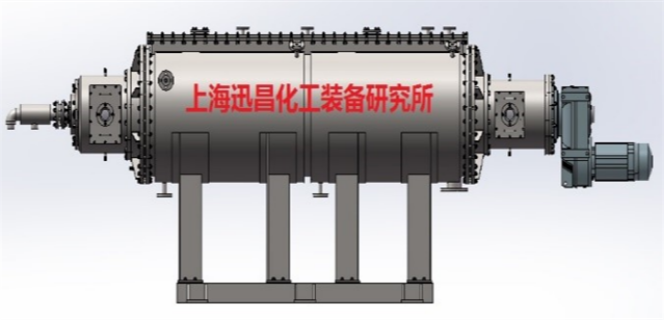

粉碎功能的圆筒平底式叶轮螺旋搅拌干燥机是集粉碎、搅拌与干燥功能于一体的复合型设备,其重要设计在于通过叶轮螺旋结构实现物料的高效处理。该设备主体为水平放置的圆筒形结构,底部采用平底设计以增强物料分布的均匀性,内部配置多组螺旋叶轮,叶轮表面分布有特殊设计的粉碎齿或刮刀。当设备运行时,动力系统驱动主轴旋转,带动螺旋叶轮以5-15m/s的线速度做高速回转运动。在此过程中,物料首先被叶轮边缘的粉碎齿击打、剪切,实现初步破碎;随后,螺旋叶片通过轴向推力将物料输送至干燥区域,同时利用离心力使物料分散至圆筒内壁的加热夹套表面。这种设计巧妙地将粉碎与干燥过程耦合——粉碎产生的细小颗粒因表面积增大而加速水分蒸发,螺旋输送则确保物料持续接触加热面,避免局部过热或结块。以某化工企业生产为例,该设备在处理含水率45%的湿法合成树脂时,通过调整叶轮转速至12m/s,配合120℃的蒸汽夹套加热,只需8分钟即可将物料含水率降至5%以下,且颗粒粒度均匀度达92%,明显优于传统分步处理的工艺效率。上海大型连续真空干燥

上海缘昌医药化工装备有限公司免责声明: 本页面所展现的信息及其他相关推荐信息,均来源于其对应的商铺,信息的真实性、准确性和合法性由该信息的来源商铺所属企业完全负责。本站对此不承担任何保证责任。如涉及作品内容、 版权和其他问题,请及时与本网联系,我们将核实后进行删除,本网站对此声明具有最终解释权。

友情提醒: 建议您在购买相关产品前务必确认资质及产品质量,过低的价格有可能是虚假信息,请谨慎对待,谨防上当受骗。